Quá trình in chủ yếu dạng trực tiếp, một số theo dạng gián tiếp (letterset)

Tin tức

Công nghệ in letterpress

Nguyên lý in letterpress

Hình 19: Nguyên lý in của Letterpress

– Mực được lô máng mực chuyền lên các quả lô trung gian, tại hệ thống lô này mực được dàn đều. Các lô chà mực sẽ chà mực lên bề mặt các phần tử in nằm cao hơn trên bản in, với độ dầy theo yêu cầu của hình ảnh in. Mực được sử dụng khá dày, giống như mực in offset.

– Hệ thống nạp và dẫn băng vật liệu in (giấy hoặc màng mỏng) đi qua vùng tiếp xúc giữa ống bản và ống ép in. Trường hợp in gián tiếp, giấy được đi qua nơi tiếp xúc giữa ống offset và ống in

– Dưới tác dụng của lực ép in giữa ống bản và ống ép in, mực được chuyền từ bản in sang vật liệu để thành tờ in. Nếu in gián tiếp mực từ bản chuyền sang ống offset sau đó chuyền sang vật liệu in.

– Sau khi in xong 1 màu, tờ in qua đơn vị in tiếp theo để in màu khác.

– Tờ in sau khi đã in đủ các màu và sấy khô mực sẽ đi qua bộ phận gia công sau in (bế, cắt, gấp, dán, cuộn…)

Trong quá trình in, giấy được đưa từng tờ (sheet) hoặc băng giấy liên tục (web). Quá trình chuyền mực tạo hình ảnh mang tính cơ học. Áp lực tách chuyền mực tại vùng tiếp xúc tương đối lớn, khoảng 10MPa (in offset khoảng 1MPa). Mực sau khi in có thể khô lý tính hoặc hóa tính tùy theo loại mực sử dụng. Mực khô chậm.

Mực in letterpress

Mực in letterpress không có nhiều yêu cầu nghiêm ngặt, chủ yếu dùng mực gốc dầu giống như mực in offset, nhưng mực có độ nhớt cao hơn (độ nhớt từ 50-150 Pa·s). Thành phần chủ yếu là các chất màu hữu cơ, vô cơ và chất liên kết. Trên giấy và cac-tông mực khô như in offset, bay hơi và hấp thụ. Khi in trên các vật liệu không thấm hút như màng mỏng polymer hoặc kim loại, phải thông qua quá trình oxy hóa khi sử dụng các chất làm khô. Đối với in báo giấy cuộn, sử dụng mực in có độ nhớt trung bình. Độ dầy lớp mực từ 0,5-1,5 mm. Tỷ lệ mực khi khô trên vật liệu 90-100%. Mực in letterpress cho máy rotary có thành phần sau: Pigment màu: 10-14%; Dầu khoáng: 80 – 88%; Nhựa thông: 0 – 3%; Dung môi: 0- 3%; Phụ gia: 2- 5%.

Một số điều cơ bản cần lưu ý khi in các sản phẩm bằng phương pháp in Letterpress

Tạo các tập tin cho in Letterpress cũng tương tự như in khác chỉ cần chú ý một số điểm sau:

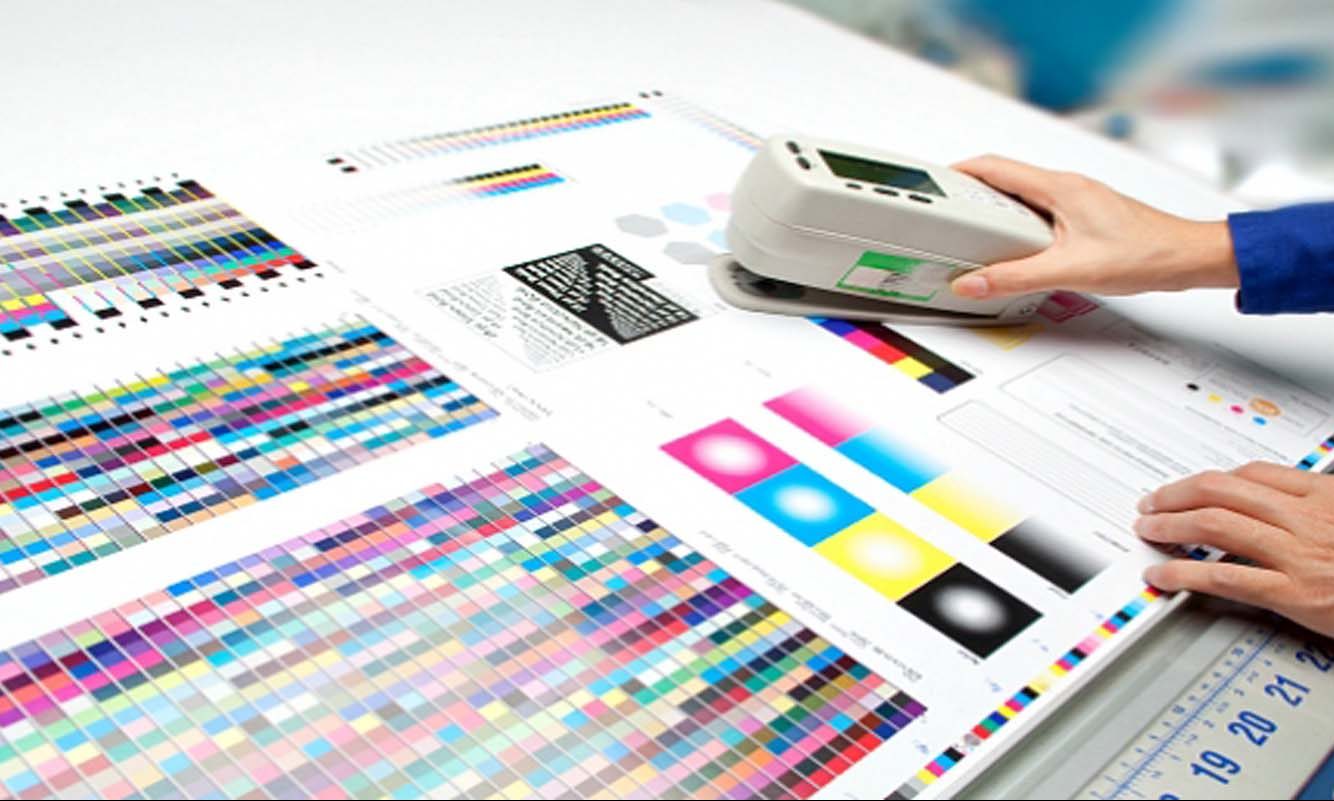

– Màu mực: Các tệp được tạo ra bằng cách sử dụng các màu pha (spot colors), hoặc màu phối hợp (process) CMYK. Màu phối hợp được chỉ định cho mỗi màu được sử dụng.

– Màu giấy: Mực đen trên giấy sáng cho hình ảnh đẹp nhất. Đối với màu sáng trên giấy sẫm màu, máy in sử dụng dập nổi hoặc chìm bằng nhũ lá (foil) thay vì in. Để tăng mật độ màu, các chữ, hình có thể được chạy bằng cách in hai lần sử dụng cùng một màu.

– T’ram: Hình ảnh tầng thứ thường sử dụng t’ram thô (không quá 85 lpi). Một màu thứ hai nên được sử dụng thay vì t’ram một màu trong nhiều trường hợp.

– Độ dày phần tử in: Hình vẽ phải trên 1/4 point và không có đường kẻ quá mảnh.

– Phông chữ: Chữ phải là 5 point trở lên để có kết quả tốt nhất, kích thước điểm phải là 12 point hoặc lớn hơn, vì loại nhỏ hơn và nét chữ mảnh có thể mất, bị bít.

– Nền bệt (Solids): Nền bệt trong in Letterpress khác với các nền bệt in Offset. Trong in Letterpress đạt được lớp mực dày hơn. Ngoài ra, các trong vùng bệt khó in lên loại chữ mảnh và dòng kẻ mỏng (in lọng trắng). Các vùng bệt cũng có thể làm giấy bị gợn sóng, đặc biệt là trên các giấy mỏng.

– Chồng màu: In Letterpress chồng màu tốt, tuy nhiên, nó không có khả năng như in Offset hiện đại. Trapping và các đường nét chủ không thể hiện tốt trong in Letterprss. Một vùng trống nên được kết hợp giữa các màu sắc. Màu đen và màu tối có thể được in chồng lên trên màu sáng hơn

– Độ sâu: Độ sâu của chữ phụ thuộc vào giấy. Thông thường, giấy letterpress rất dày và mềm, loại giấy này tạo hình ảnh sâu. Khi thực hiện các vạch gấp, máy in thường giảm áp lực để tránh dập nổi mặt sau của miếng giấy.

– Bế cắt, dập nổi và tạo gân (Die cut, Emboss and Scores): Các hiệu ứng này hoạt động tốt với hầu hết các giấy in letterpress. Hình ảnh để dập nổi hoặc bế đứt được chỉ ra trong một màu khác (thường màu đỏ). Tạo gân (Scores) thường được chỉ ra bằng một đường màu xanh. Những hình dạng hoặc mẫu phức tạp nên được thảo luận với thợ in. Đối với đường nét bao bì dày, nhiều thợ in sử dụng một “cắt không đứt” (cắt từng phần theo đường nét) chứ không phải là tạo đường gân.

Ngoài ra, khi làm các namecard dùng in Letterpress cần chú ý thêm một số điều:

– Ý tưởng thiết kế: Chỉ nên để nội dung trọng tâm vào 1 mặt, vì dù dập nổi hay dập chìm đều để lại dấu ấn ở mặt sau. Các namecard có 2 mặt, chẳng hạn 1 mặt tiếng Anh, 1 mặt tiếng Việt thì không nên chọn phương pháp này. Có thể kết hợp cả phần dập chìm và dập nổi trong cùng 1 thiết kế để sinh động hơn.

– Lựa chọn chất liệu in: Chất liệu thường được sử dụng là giấy couche hoặc mỹ thuật dày, giấy cứng, định lượng 250-300 g/m2. Không chọn giấy quá mỏng hay quá dày vì sẽ gây khó khăn trong quá trình dập.

– Quy trình in: Luôn làm mẫu trước khi in để chắc chắn thành phẩm in ra đúng theo yêu cầu thiết kế ban đầu. Giấy mỹ thuật luôn có giá thành cao, nên phương pháp in nhanh (in KTS) thường được lựa chọn lúc này thay cho in Offset – vì phải in số lượng nhiều. Những yêu cầu khi gia công dập nổi hoặc dập chìm khá phức tạp, yêu cầu kỹ thuật tay nghề cao góp phần làm hạn chế số lượng thành phẩm in với nguồn tài chính đã xác định. Sau khi namecard được in kỹ thuật số nhanh (hoặc in Offset) ra thành phẩm, sẽ bắt đầu giai đoạn thứ 2 là làm khuôn. Sau khi có khuôn, sẽ đến quy trình dập nổi hoặc chìm trên từng card một.

Các loại máy in Letterpress

Dạng mặt phẳng ép lên mặt phẳng – In dập (Letterpress platen press)

Loại này khuôn in ở dạng mặt phẳng, bàn ép cũng là mặt phẳng. Khi in bản in cố định, lô mực chà lên bề mặt bản, bàn ép in chuyển động lên – xuống ép tờ giấy lên mặt khuôn tạo ra tờ in (còn gọi là in dập). Dạng này thường áp dụng khi in tờ rời có kích thước nhỏ.

Hình 20: Nguyên lý in và máy in dập

Loại máy in này có tốc độ in chậm và chủ yếu nạp giấy in bằng phương pháp đặt tay, có một số máy nạp giấy tự động. Hiện nay loại máy này chủ yếu dùng để in ép nổi, ép chìm, ép nhũ lá hình ảnh hoặc bế đứt, bế gân tạo rãnh trên sản phẩm. Loại này dùng để in các sản phẩm nhỏ như thư mời, thiếp mời, danh thiếp (namecard).

Dạng mặt cong ép trên mặt phẳng – In ống ngừng một vòng (Letterpress flatbed cylinder press)

Loại này khuôn in ở dạng phẳng, ống in dạng ống tròn. Khi in ống in (có giấy) tiếp xúc với bản in theo một vùng (dải ép in) tạo thành tờ in. Trong quá trình in khuôn in chuyển động tịnh tiến (tới – lui), các lô mực sẽ chà mực lên khuôn, ống in quay tròn theo chu kỳ ngừng một vòng. Khi khuôn in chuyển động về phía trước, ống ép in nâng lên và dừng lại không quay. Khi khuôn in chuyển động trở lại, ống ép in nhận tờ giấy và hạ xuống quay một vòng để ép tờ giấy lên khuôn in để tạo thành tờ in. (nên gọi là in ống ngừng một vòng). Giấy đưa vào in dạng tờ rời. Loại này thường áp dụng cho hầu hết các sản phẩm. Tốc độ in tương đối nhanh. Loại máy này hiện nay ít sử dụng, chúng thường được dùng để in số nhẩy cho các sản phẩm có yêu cầu.

Dạng mặt cong ép lên mặt cong – In cuộn Rotary (Letterpress rotary press)

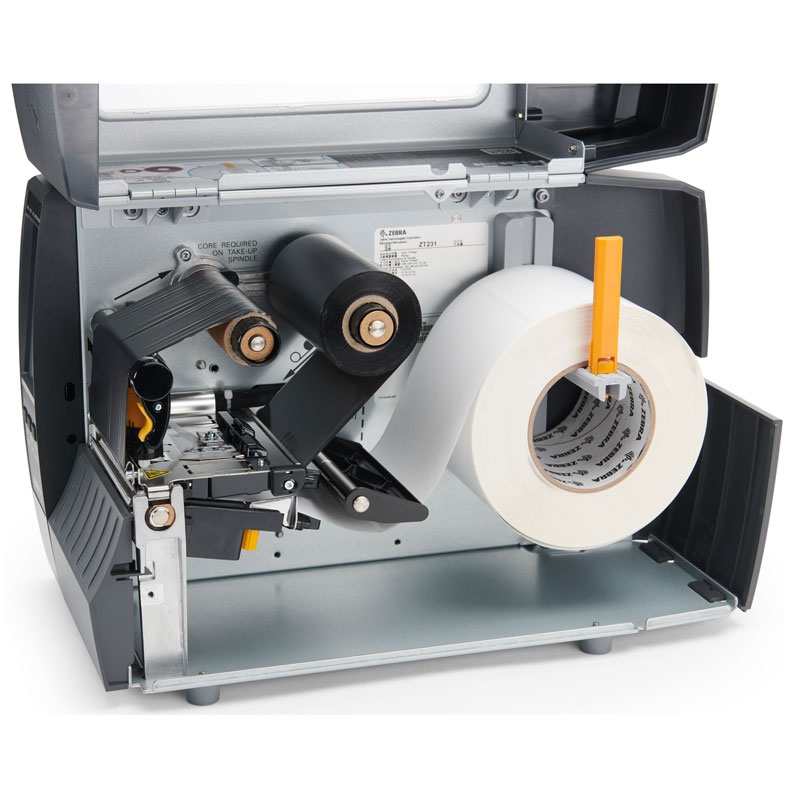

Loại này bản in ở dạng ống tròn (mặt cong), ống ép in cũng dạng ống tròn. Khi in ống bản quay tròn, lô mực chuyền mực lên khuôn, giấy in đi qua nơi tiếp xúc giữa ống bản và ống ép in, ống in ép giấy lên bản tạo tờ in. Loại in gián tiếp giấy in qua nơi tiếp xúc giữa ống offset và ống in. Hình ảnh được chuyền theo đường thẳng (dải ép in). Loại này thường có lắp theo bộ phận gia công sau in như: cắt, gấp, bế, dán… Giấy in thường được đưa vào dưới dạng băng (web) giấy liên tục (in giấy cuộn), cũng có thể in tờ rời. Loại này có tốc độ in nhanh, thường áp dụng cho in báo, sách (trước kia), tem nhãn hàng hóa. Đây là loại máy in vẫn được gọi là in Letterpress hiện nay dùng để in tem nhãn.

Hình 22: Nguyên lý in và máy in Letterpres dạng ống tròn (rotary)

Trong thực tế in nhãn hiện nay, loại máy in rotary có rất nhiều dạng khác nhau với nhiều đơn vị in, các đơn vị in có thể được xếp thẳng hàng (In-Line Press), dạng xếp chồng lên nhau (Stack Press), dạng vệ tinh CIC (Common Impression Cylinder Press). Đồng thời loại máy in này luôn đi kèm hệ thống gia công sau in như bế, cắt, gấp, dán…

Hình 23: Nguyên lý cấu tạo và mày in Letterpress rotary CIC

Máy in letterpress dùng để in tem nhãn hiện nay gồm nhiều loại khác nhau, có cấu trúc đơn giản hoặc phức tạp tùy theo hãng sản xuất và yêu cầu của người dùng. Các máy đều có nhiều các bộ phận lắp riêng (option) theo yêu cầu của sản phẩm. Nhìn chung các loại máy in letterpress đang dùng trên thực tế là một tổ hợp khép kín tự động từ in đến gia công sau in để ra sản phẩm cuối cùng theo yêu cầu. Các máy in thường loại nhiều màu khổ nhỏ (băng hẹp).

Hình 24: Nguyên lý cấu tạo của máy in letterpress rotary dạng xếp chồng với các bộ phận gia công sau in

Quá trình thay đổi của in Letterpress

Các giai đoạn phát triển

Theo thời gian công nghệ in Letterpress cho đến hôm nay đã phát triển theo 3 thế hệ:

– Thế hệ thứ nhất sử dụng bản in cao có nguồn gốc là gỗ, các phần tử in mang mực được chạm khắc nổi bằng phương pháp thủ công. In được trên giấy thuộc dạng tờ rời. Sản phẩm in chủ yếu là chữ, hình ảnh nét đơn giản.

– Thế hệ thứ hai sử dụng bản in cao có nguồn gốc là hợp kim chì và kẽm được hỗ trợ thêm bởi công nghệ đúc, các chữ in được đúc nổi, các hình ảnh được làm từ tấm kẽm bằng phương pháp ăn mòn hóa học. Khuôn in gồm các chữ rời xếp lại và ghép với ảnh kẽm. In được trên giấy tờ rời và giấy cuộn và in được nhiều màu không quá phức tạp. Riêng về khả năng công nghệ và thiết bị ở thế hệ thứ hai được đánh giá là một mô hình sản xuất công nghiệp mang tính hiện đại và mở ra cuộc cách mạng về in ấn, các ấn phẩm được sản xuất ra hàng loạt tiết kiệm được nhiều công sức cũng như về thời gian, chi phí in rẻ hơn, tạo ra một bước ngoặt làm chuyển biến mạnh mẽ các yêu cầu về truyền thông thời ấy.

– Thế hệ thứ ba sử dụng bản in có nguồn gốc là Polymer khi chế bản kết hợp được cả hai chức năng là tạo ra được bản in chữ và hình ảnh. Công nghệ chế bản dùng phim âm bản và tấm photopolymer nhậy sáng dưới tác dụng của đèn chiếu tia UV. Hiện nay có thể áp dụng công nghệ CTP để chế tạo bản in. Máy in cuộn được phát triển từ thập niên1990 in được từ 1 cho đến 8 màu cùng với khả năng chồng màu chính xác, hoàn toàn thỏa mãn được yêu cầu về công nghệ so với các công nghệ in khác. Trong các thiết bị in letterpress, Rotary là nhóm thế hệ thiết bị đa dụng nhất hiện nay tích hợp được nhiều khả năng công nghệ hơn như: thêm các trạm in độc lập cùng hệ thống đèn sấy UV độc lập cho mỗi trạm, điều khiển được ở cả 2 dạng là bằng tay và tự động phát huy được khả năng chồng màu rất chính xác bởi hệ thống động cơ bù bước (servo Motor). Bộ phận ép lá kim nóng (hot stamping), tráng phủ vanish UV, bế phẳng hoặc bế quay của thiết bị in Letterpress kiểu Rotary được tích hợp và lắp đặt ở khu vực sau in, các ứng dụng sẽ hoạt động đồng bộ và độc lập theo yêu cầu của thiết kế… Thiết bị in kiểu Rotary in được trên các vật liệu là giấy và các loại màng gốc Polymer được phủ keo dính ở dạng cuộn, trong kỹ thuật in chữ cũng như các họa tiết rất tuyệt vời ở độ sắc nét cho các yêu cầu về nhãn sản phẩm có phủ keo dính. Máy in Letterpress dạng Rotary đã đáp ứng được gần như tương đương so với các loại thiết bị và công nghệ in khác ở kỹ thuật in hình ảnh, thậm chí có phần vượt trội hơn ở một số khía cạnh như độ đậm màu. Tuy nhiên vẫn còn giới hạn ở tất cả các chủng loại thiết bị in letterpress do thiết kế mang tính đặc trưng và chuyên dùng để đáp ứng các yêu cầu về nhãn có phủ keo dính cũng như yêu cầu về dán nhãn tự động trực tiếp các sản phẩm trên dây chuyền sản xuất công nghiệp nên khổ máy in nhỏ, khổ máy có kích thước thông thường chỉ từ 350mm trở lại.

Sự phục hồi của phương pháp in Letterpress hiện nay

Quy trình in letterpress vẫn hầu như không thay đổi từ khi sinh ra cho đến những năm 1950 khi nó được thay bằng quy trình in offset hiệu quả hơn và khả thi về mặt thương mại. Trong những năm 1980 người ta đã hồi sinh lại nghề thủ công cũ bằng cách áp dụng một phương thức sản xuất mới, cho phép họ tạo ra những tấm bản in từ một tấm photopolymer. Với những tấm bản in mới này, các nhà thiết kế không còn bị hạn chế bởi những hạn chế của loại bản thủ công bằng gỗ hoặc chì. Khả năng thiết kế mới xuất hiện và quy trình in letterpress đã hồi phục. Ngày nay, nó có nhu cầu cao về sản phẩm với yêu cầu đặc biệt, tuy nhiên có những hạn chế cho những gì có thể được in và nhà thiết kế phải tuân theo một số thiết kế cho in Letterpress. Việc phát minh ra các loại mực khô bẳng tia cực tím (mực UV) đã giúp giữ cho máy in dạng cuộn sống lại trong các khu vực in nhãn tự dính.

Máy in rotary vẫn được sử dụng để in nhãn tự dính và không dính, ép nhũ lá… Chất lượng in của máy in letterpres hiện đại tương đương với máy in flexo. Nó thuận tiện hơn và thân thiện với người sử dụng hơn so với máy in flexo. Nó sử dụng tấm photopolymer hiện (rửa) bằng nước, tốt hơn các loại tấm bản flexo được rửa bằng dung môi hữu cơ. Ngày nay, công nghệ CTP làm cho nó một quy trình in đầy đủ hiện đại. In Letterpress không sử dụng lô Anilox, thời gian chuẩn bị in ngắn khi so sánh với máy in flexo. Mực in được kiểm soát bởi các phím rất giống với máy in offset. Các nhà sản xuất chế tạo ra máy in có khả năng khô bằng tia cực tím, cùng với các bộ phận nhủ, cắt quay, cắt phẳng, in lưới quay, in mặt bám dính và in số bằng in phun. Máy in dạng vệ tinh CIC phổ biến hơn máy in dạng xếp thẳng hàng do dễ dàng chồng màu và thiết kế đơn giản.

Những năm gần đây in Letterpress đã có một sự tái sinh phổ biến vì “sự quyến rũ của kiểu làm thủ công” (“allure of hand-set type”) và sự khác biệt ngày nay giữa chữ cổ điển và chữ trên máy vi tính. Letterpress là duy nhất và khác với các định dạng in chuẩn mà chúng ta hiện đang sử dụng. Letterpress thường có vết hằn của hình ảnh, mặc dù điều này được coi là in xấu trước kia. Tuy nhiên, hiện nay người ta lại khai thác đặc điểm này để in ra những sản phẩm mà ở đó chữ, hình ảnh được lõm xuống hay hằn lên trên bề mặt giấy tạo hiệu ứng đặc biệt.

Letterpress được coi là một việc làm thủ công bao gồm việc sử dụng kỹ xảo và được thực hiện bằng tay. Sản phẩm in letterpress mạnh mẽ hơn in offset vì hình ảnh của nó trên giấy, cho hình ảnh rõ nét hơn của các chữ và hình vẽ, mặc dù không phải bất cái gì in Letterpress cổ điển cũng làm được. Ngày nay, nhiều nhà in nhỏ tồn tại bằng cách in các sản phẩm đẹp như giấy mời, văn phòng phẩm và thiệp chúc mừng cao cấp. Những phương pháp này thường sử dụng các máy in đòi hỏi người vận hành máy in phải tự tay cấp giấy (đặt tay) mỗi lần in.

KẾT LUẬNPhương pháp in Letterpress hoặc tên gọi khác in Typo trước đây là một công nghệ in cũ đã có từ rất lâu, sau nhiều thế kỷ tồn tại và pháp triển. Nhưng nó chỉ thực sự phát triển khi xuất hiện ở Đức vào giữa thế kỷ 15 do Johannes Gutenberg phát minh ra, với việc phát minh ra chữ rời đúc bằng hợp kim chì và được lan truyền nhanh chóng những năm sau đó, là phương pháp in phổ biến để in hầu hết các sản phẩm. Letterpress bắt đầu trở nên lạc hậu trong những năm 1970 vì sự xuất hiện của máy tính và các phương pháp in mới tiên tiến hơn. Nhiều cơ sở in đã hết kinh doanh từ những năm 1980 đến năm 1990. Trong thời gian những năm cuối của thế kỷ XX, phương pháp in Letterpress sử dụng bản polymer phát triển để in tem, nhãn hàng hóa, nhất là loại nhãn tự dính. Mặc dù ít phổ biến hơn trong in ấn hiện đại, như có thể in ảnh t’ram bằng tấm photopolymer, tuy nhiên, điểm mạnh của in Letterpress là các dòng kẻ đậm, đường trang trí và kiểu chữ rõ nét vẫn là sự lựa chọn tối ưu cho một số trường hợp. Khả năng công nghệ của thiết bị in letterpress thuộc thế hệ thứ ba là chủng loại thiết bị in đa năng và hiện đại so với các công nghệ in hiện nay. Mặc dù nguyên tắc in letterpress theo truyền thống chỉ là công nghệ in chữ và cùng với các họa tiết, nhưng hiện nay, thiết bị in letterpress loại Rotary đã cải tiến và khả năng công nghệ gần như ngang tầm so với công nghệ in Offset, Flexo ở kỹ thuật in hình ảnh, với chi phí sản xuất thấp hơn.

Những năm gần đây phương pháp in này lại được nhiều người nhắc tới và có nhiều nơi sử dụng rất hiệu quả trong một số sản phẩm: In các loại danh thiếp, thiếp mời, trang trí bìa sách …với các hiệu ứng đặc biệt và một số lớn tem nhãn hàng hóa, nhất là loại nhãn dán tự động trong dây chuyền sản xuất công nghiệp. Trên thực tế ở Việt Nam hiện nay có nhiều cơ sở in đang sử dụng phương pháp in Letterpress để in các sản phẩm rất hiệu quả. Với mục đích làm rõ một số vấn đề cơ bản của phương pháp in Letterpress để mọi người có những kiến thức tổng quan về phương pháp in này, chúng tôi hy vọng nó sẽ là cở sở để những ai quan tâm tìm hiểu về in Letterpress thuận lợi hơn, và phần nào giúp những người đang sử dụng phương pháp in này trong sản xuất hiểu biết hơn về nó, tin tưởng hơn về tương lai vào việc sử dụng công nghệ in này sẽ mang lại hiệu quả kinh doanh như kỳ vọng./.

Nguồn: Internet

Các tin khác

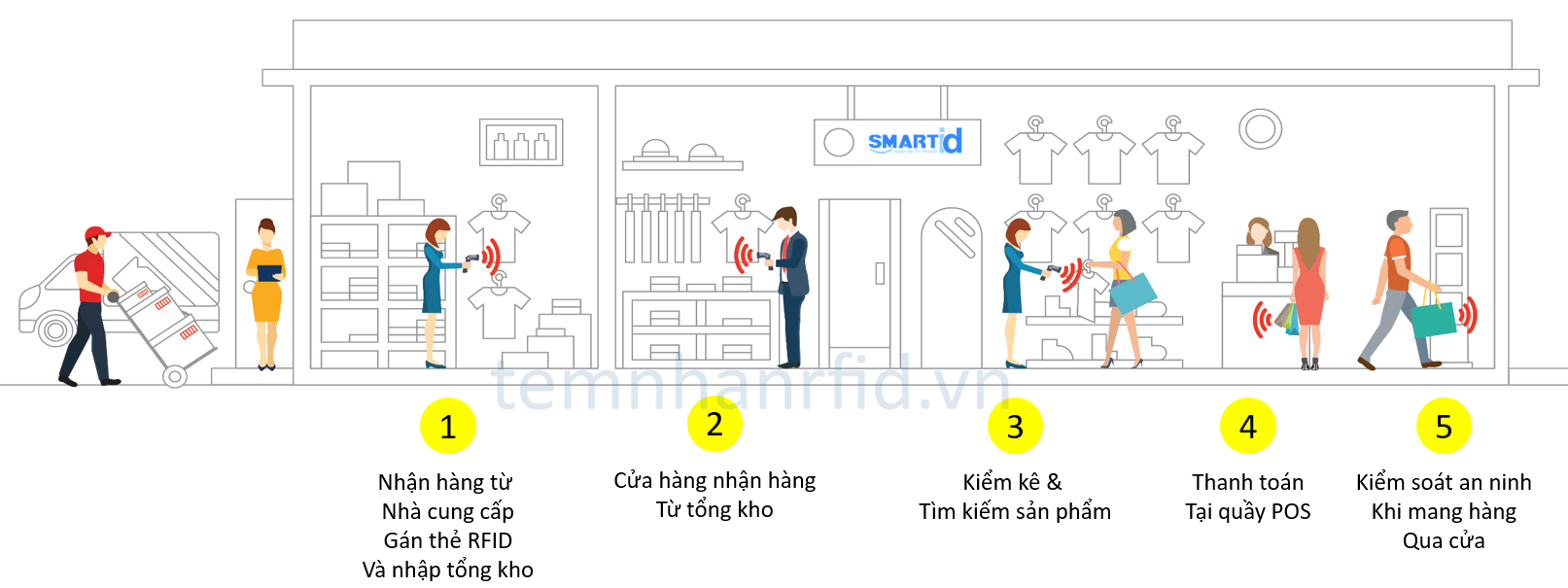

- Giải pháp quản lý cửa hàng bán lẻ bằng công nghệ RFID 13/01/2024

- Giải pháp quản lý sự kiện bằng công nghệ RFID 13/01/2024

- Ứng dụng kết hợp RFID và Drone để kiểm soát hàng hóa trong kho bãi rộng lớn 13/01/2024

- Quản lý đàn trong chăn nuôi gia súc bằng giải pháp RFID 13/01/2024

- KHUYNH HƯỚNG PHÁT TRIỂN CỦA NGÀNH IN VIỆT NAM 06/01/2024

- TRIỂN LÃM QUỐC TẾ GIẤY VÀ BAO BÌ VIỆT NAM - VPPE 2024 03/01/2024

- Tìm hiểu về decal 18/11/2023

- DRUPA 2024 21/12/2023

- Những điều bạn cần biết khi chọn mua máy in mã vạch 08/11/2023

- Thị trường nhựa mềm và giấy sẽ phát triển nhanh nhất trong năm năm tới - Theo Smithers 16/12/2023